Cob лента 4000k заводы

Когда вижу запрос 'Cob лента 4000k заводы', сразу вспоминаю, как многие путают технологию COB с обычными SMD-лентами. В промышленности разница критична: COB дает равномерную заливку света без точечных бликов, что на конвейере снижает усталость глаз. Но и подводных камней хватает — от теплоотвода до цветопередачи.

Что скрывается за технологией COB в промышленном освещении

В цехах с вибрацией классические SMD-светодиоды со временем отклеиваются от подложки. COB-лента лишена этого — кристаллы запаяны в сплошной слой люминофора. Помню, на мясоперерабатывающем комбинате в Подмосковье как раз перешли на такие ленты, чтобы избежать микропопадания влаги в контакты.

Температура 4000K — это не просто цифра. Для контроля качества тканей или печатных плат нужен нейтральный свет без желтизны, но и без синевы холодных оттенков. Хотя в металлообработке иногда берут 5000K, но там свои нюансы с бликами.

Кстати, ООО Ханчжоу Лайт Сенчури Импорт Экспорт как-то делились статистикой: в Россию чаще заказывают именно 4000K, тогда как в Европе предпочитают 3000K. Связано с нормативами освещенности в СП 52.13330 — у нас требования строже к цветовой температуре на производствах.

Почему заводы переходят на светодиодные решения

Замена ДРЛ на COB-ленты — это не только про экономию электроэнергии. В литейных цехах, где раньше лампы перегорали за месяц из-за перепадов напряжения, сейчас ставят ленты с алюминиевым радиатором. Правда, при монтаже часто забывают про тепловые зазоры — видел, как на хлебозаводе из-за этого деградация ускорилась на 15%.

Интересный кейс был с фармацевтическим предприятием под Казанью. Там требовалось освещение без УФ-спектра для лабораторий. COB-ленты 4000K от lightingcentury.ru подошли идеально — спектрограмма показала отсутствие пиков в ультрафиолетовой зоне.

Но есть и провалы. Как-то в логистическом термине поставили ленты с индексом цветопередачи CRI<80. В итоге работники путали маркировку на коробках — синие и фиолетовые оттенки сливались. Пришлось переделывать с лентами CRI>90.

Подбор компонентов для разных производственных условий

В цехах с агрессивной средой важно не только IP-исполнение. Для химических производств берут ленты в силиконовой оболочке, но тут есть тонкость: силикон должен быть без кислотных примесей, иначе коррозия контактов за полгода.

Мощность — отдельная тема. Для складов высотой 12 метров достаточно 14 Вт/м, а в сборочных цехах с мелкими деталями — уже 24 Вт/м. Но если переборщить, получим блики на глянцевых поверхностях. В автопроме из-за этого переходили на двухуровневую систему освещения.

Блоки питания — частая головная боль. Стабилизированные драйверы дороже, но на производствах с сварочными аппаратами только они спасают от пульсаций. Помню, на заводе сельхозтехники сэкономили на драйверах — через месяц персонал жаловался на резь в глазах.

Монтажные особенности, о которых не пишут в инструкциях

Алюминиевый профиль для COB-лент нельзя крепить встык — тепловое расширение дает зазоры до 2 мм на 10 метров. Узнали об этом, когда на консервном заводе ленты начали 'волнами' идти после полугода эксплуатации.

При пайке переходов нельзя перегревать контактные площадки — слой люминофора трескается при 120°C. Лучше использовать коннекторы с пружинными зажимами, хотя они дороже. Кстати, у ООО Ханчжоу Лайт Сенчури в каталоге есть спецконнекторы для высоких цехов — с усиленной фиксацией.

Забывают про компенсацию падения напряжения на длинных линиях. На деревообрабатывающем комбинате в Вологде первые 5 метров ленты светили ярче последних 5. Пришлось ставить подачу с двух сторон — простое решение, но о нем часто не думают заранее.

Экономика перехода: неочевидные расчеты

Срок окупаемости COB-лент против люминесцентных светильников — около 1.5 лет. Но мало кто считает экономию на замене ламп и чистке плафонов. На ликероводочном заводе после перехода сократили штат электриков на 2 человека — просто потому, что обслуживать почти нечего.

Спотыкаются на стоимости монтажа. Если крепить ленты на готовые линии, нужны подвесные системы — это +30% к бюджету. Но можно сэкономить на каркасах, если использовать перфорированные ленты прямо на cable-трассах.

Интересный момент с гарантией. Производители дают 3-5 лет, но в цехах с высокими потолками замена все равно дорогая. lightingcentury.ru предлагают услугу диагностики без демонтажа — присылают техника с тепловизором. Выявили как-то перегрев на участке возле вентиляции, который не видно невооруженным глазом.

Тенденции и личный опыт

Сейчас пошел тренд на умные системы с датчиками движения в COB-лентах. Но на испытаниях в цеху с высокими стеллажами датчики срабатывали на тепловую конвекцию от оборудования. Пришлось настраивать задержку отключения до 10 минут.

Из новинок — ленты с возможностью диммирования от 3000K до 5000K. Тестировали на швейном производстве: утром выставляли теплый свет, днем — нейтральный. Производительность выросла на 7%, но оборудование вышло на 40% дороже.

Коллеги из Европы через Ханчжоу Евро Фреш делятся опытом: там стали добавлять УФ-компонент в ленты для овощехранилищ — чтобы предотвращать плесень. У нас пока не внедряли, но думаю, скоро дойдет и до российских агрокомбинатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Потолочный светильник YKL34-07X5H “Одуванчик”

Потолочный светильник YKL34-07X5H “Одуванчик” -

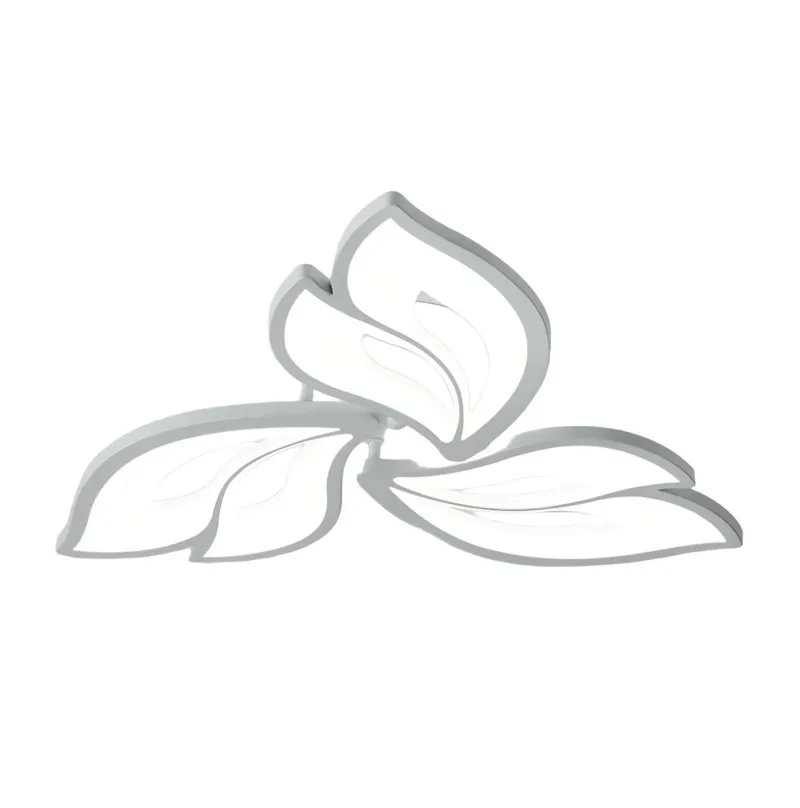

Потолочный светильник PM004 “Цветочный”

Потолочный светильник PM004 “Цветочный” -

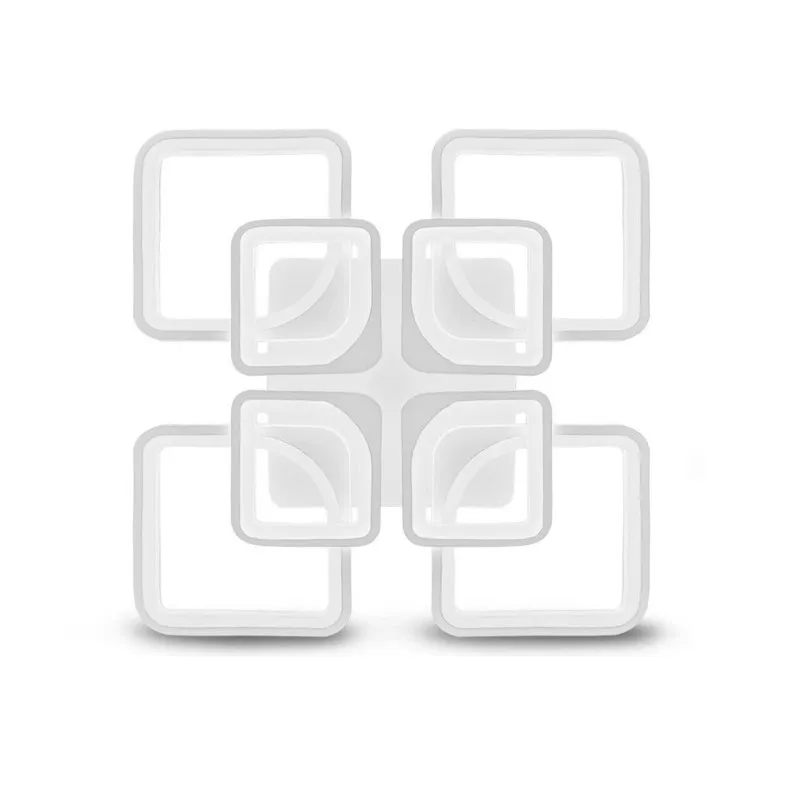

Потолочный светильник PM001 “Восемь рамок”

Потолочный светильник PM001 “Восемь рамок” -

Потолочный светильник YKL34-04X3H “Три двойных лепестка”

Потолочный светильник YKL34-04X3H “Три двойных лепестка” -

TZDD-01 Набор светодиодной ленты 5м

TZDD-01 Набор светодиодной ленты 5м -

TZDD-04 Набор светодиодной ленты 20м

TZDD-04 Набор светодиодной ленты 20м -

Потолочный светильник YKL34-03X3H “Три лепестка”

Потолочный светильник YKL34-03X3H “Три лепестка” -

Потолочный светильник YKL34-01X3H “Три рамки”

Потолочный светильник YKL34-01X3H “Три рамки” -

Потолочный светильник ZX011/400-BK “Большой круглый диск”

Потолочный светильник ZX011/400-BK “Большой круглый диск” -

Потолочный светильник YKL34-08X6H “Лепестки в форме сердца”

Потолочный светильник YKL34-08X6H “Лепестки в форме сердца” -

TZDD-02 Набор светодиодной ленты 10м

TZDD-02 Набор светодиодной ленты 10м -

TZDD-07 Набор светодиодной ленты 40м

TZDD-07 Набор светодиодной ленты 40м

Связанный поиск

Связанный поиск- Неоновая лента теплый белый

- Лента светодиодная cob 12в поставщики

- Лента cob rgb warm производители

- Cob лента 2700 производители

- Неоновая лента ip65 поставщик

- Ws2812b cob лента

- Потолочный светильник белый матовый

- Светодиодная лента 3528 120 led 12v завод

- Светодиодная лента 12v 3000к поставщик

- Неоновая лента синяя