Cob 3mm лента завод

Когда говорят про COB-ленту 3mm, многие сразу представляют готовые модули, но редко кто вспоминает, что ключевое — это именно заводской процесс. У нас в ООО Ханчжоу Лайт Сенчури Импорт Экспорт постоянно сталкиваешься с тем, что клиенты путают технологию COB с SMD, а ведь разница в подложке и адгезии кристаллов кардинальная.

Технологические нюансы при работе с тонкими лентами

Вот этот момент с толщиной 3mm — не просто маркетинг. Для уличного освещения, например, брали образцы с алюминиевой подложкой 1.5mm, но при морозах в -35° появлялись микротрещины в местах пайки. Перешли на 2mm, но тогда терялась гибкость для арочных конструкций. В итоге остановились на композитном материале — внешний слой 0.8mm алюминия, внутренний слой полиамида.

Заметил интересное: когда увеличивали плотность чипов сверх 240шт/метр, начинались проблемы с отводом тепла даже при толщине 3mm. Пришлось пересчитывать шаг расположения кристаллов — стандартные 0.8mm не подходили, уменьшили до 0.6mm с чередованием групп.

Кстати, о полимеризации компаунда — это отдельная история. Если на старых линиях использовали УФ-отверждение за 30 секунд, то для 3mm ленты пришлось переходить на двухэтапный процесс: предварительная полимеризация при 65°C, потом полное отверждение при 110°C. Иначе в толще подложки оставались пузыри.

Проблемы логистики и хранения

С катушками диаметром 600mm постоянно возникали сложности — при транспортировке верхние слои продавливали нижние. Особенно заметно на лентах с плотностью чипов 320шт/метр. Разработали систему прокладок из вспененного полиэтилена между слоями, но это добавило 23% к объему упаковки.

Влажность на складе — отдельная головная боль. Даже при 60% влажности через месяц хранения появлялись окислы на контактных площадках. Пришлось устанавливать климат-контроль с поддержанием 45% влажности, что увеличило стоимость хранения на 17%.

Запомнился случай с поставкой в Новосибирск — отгрузили партию без дополнительной вакуумной упаковки, и после двухнедельной транспортировки при перепадах температур на 20% продукции появился конденсат под силиконовой оболочкой. Теперь всегда используем поглотители влаги в каждой упаковке.

Специфика работы с российскими стандартами

Когда начали сертификацию по ГОСТ Р МЭК 60598-1, выяснилось, что для 3mm ленты требования к изоляции строже, чем для обычных светильников. Пришлось переделывать конструкцию — добавлять дополнительный диэлектрический слой между подложкой и токопроводящими дорожками.

Интересный момент с цветовой температурой — в европейских каталогах обычно указывают 2700K, 4000K, 6500K, но для российского рынка пришлось вводить промежуточные значения 3500K и 5000K. Особенно востребовано для медицинских учреждений и производственных цехов.

Заметил, что многие недооценивают требования к IP-защите. Для уличного применения недостаточно IP67 — при постоянных перепадах температур от -40°C до +50°C силиконовое покрытие теряет эластичность. Перешли на модифицированный силикон с добавлением каучука, хоть и дороже на 30%.

Опыт адаптации продукции под местные условия

С напряжением 220V в сети постоянно возникают скачки — стандартные драйверы выходили из строя через 3-4 месяца. Разработали схему с запасом по напряжению до 280V, но пришлось пожертвовать КПД — снизился с 92% до 87%.

Для северных регионов пришлось полностью менять состав припоя — обычный SnPb не выдерживал циклических температурных нагрузок. Перешли на SAC305 с добавлением висмута, хотя это увеличило стоимость производства на 15%.

Запомнился проект для завода в Магнитогорске — требовалась лента для освещения в агрессивной среде. Стандартное покрытие выдерживало только 6 месяцев вместо заявленных 5 лет. В итоге разработали многослойную защиту: сначала пассивация, потом полиуретановый лак, поверх — силикон с добавлением оксида алюминия.

Экономические аспекты производства

Себестоимость 3mm ленты оказалась на 40% выше, чем планировали изначально. Основные затраты — не столько на материалы, сколько на контроль качества. Каждые 100 метров проверяем на 12 параметрах, отключаем брак вручную.

Интересно получилось с оптимизацией — когда перешли на ленту шириной 10mm вместо 8mm, смогли уменьшить толщину до 2.8mm без потери прочности. Это позволило экономить 7% меди на токопроводящих дорожках.

Обнаружили, что при объеме заказа от 5000 метров выгоднее использовать кастомные чипы вместо стандартных 2835. Перешли на чипы с увеличенной контактной площадкой — снизили процент брака при монтаже с 3% до 0.8%.

Перспективы развития технологии

Сейчас экспериментируем с гибридной подложкой — алюминий-керамика. Теплопроводность лучше на 25%, но стоимость производства пока слишком высока. Для серийного производства невыгодно, но для спецзаказов уже используем.

Заметил тенденцию — все чаще запрашивают ленту с возможностью локального затемнения. Разработали вариант с дополнительными управляющими дорожками, но при толщине 3mm пришлось уменьшить сечение силовых проводников. Пока тестируем — есть вопросы по долговечности.

Интересное направление — лента с изменяемой CRI. Для музейного освещения делали образцы с CRI от 95 до 99, но при толщине 3mm сложно разместить дополнительные чипы для коррекции спектра. Возможно, придется увеличивать ширину ленты.

Практические наблюдения из работы

За 5 лет работы с COB-лентой 3mm понял главное — нельзя экономить на тестировании прототипов. Как-то пропустили этап термоциклирования для партии в 2000 метров — в итоге 30% продукции вернули по гарантии из-за отслоения компаунда.

Важный момент — многие производители забывают про КПД системы при уменьшении толщины. У нас был случай, когда при переходе с 4mm на 3mm эффективность упала с 140 лм/Вт до 115. Пришлось полностью пересматривать конструкцию светодиодных кластеров.

Сейчас в ООО Ханчжоу Лайт Сенчури Импорт Экспорт накопили достаточный опыт, чтобы уверенно работать даже со сложными заказами. Но каждый новый проект — это снова поиск оптимальных решений, особенно когда речь идет о балансе между толщиной, надежностью и стоимостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CSL38 COB светодиодная лента 3м

CSL38 COB светодиодная лента 3м -

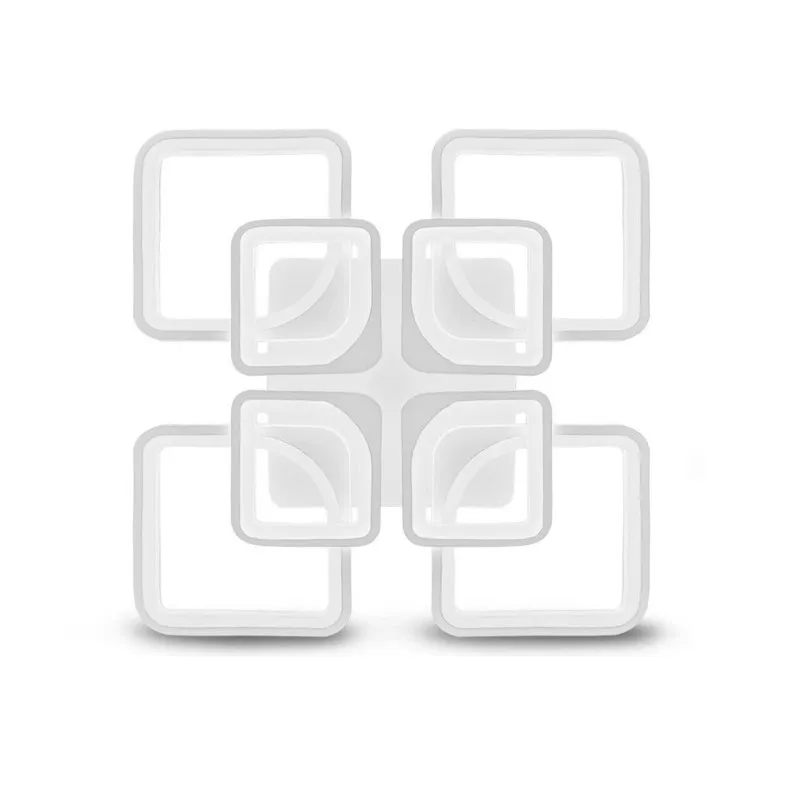

Потолочный светильник PM002 “Восемь рамок”

Потолочный светильник PM002 “Восемь рамок” -

Потолочный светильник ZX010-400-WH “Круглый диск”

Потолочный светильник ZX010-400-WH “Круглый диск” -

TZDD-01 Набор светодиодной ленты 5м

TZDD-01 Набор светодиодной ленты 5м -

Потолочный светильник YKL34-06X6H “Пять сверкающих колец”

Потолочный светильник YKL34-06X6H “Пять сверкающих колец” -

TZDD-07 Набор светодиодной ленты 40м

TZDD-07 Набор светодиодной ленты 40м -

Потолочный светильник YKL34-01X3H “Три рамки”

Потолочный светильник YKL34-01X3H “Три рамки” -

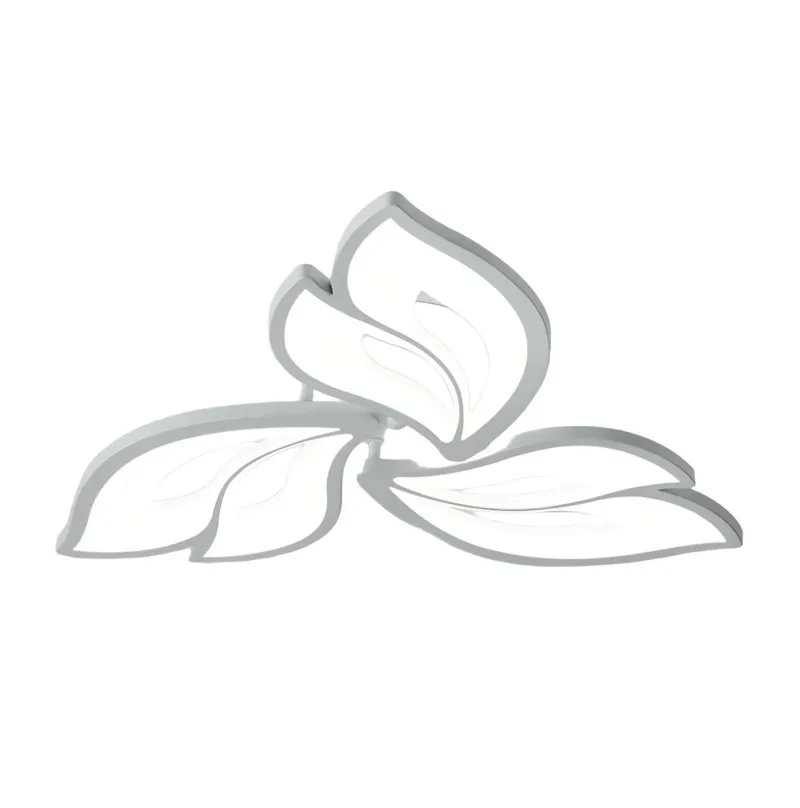

Потолочный светильник YKL34-05X3H “Три листа”

Потолочный светильник YKL34-05X3H “Три листа” -

Потолочный светильник YKL34-04X5H “Пять двойных лепестков”

Потолочный светильник YKL34-04X5H “Пять двойных лепестков” -

Линейный светильник 1109-80-BK

Линейный светильник 1109-80-BK -

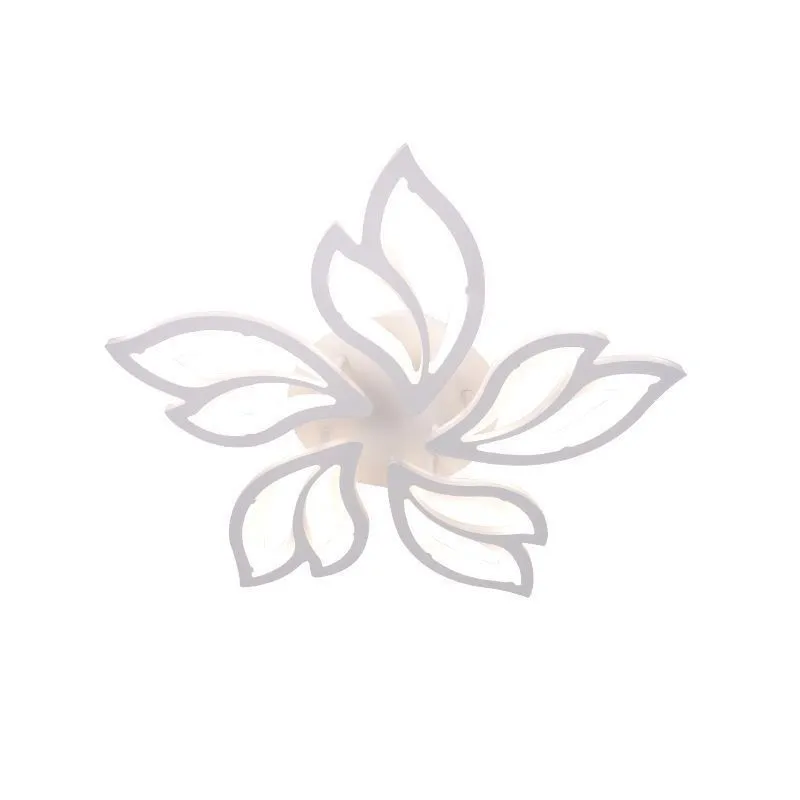

Потолочный светильник YKL34-07X7H “Цветочный лепесток”

Потолочный светильник YKL34-07X7H “Цветочный лепесток” -

Потолочный светильник ZX011/400-BK “Большой круглый диск”

Потолочный светильник ZX011/400-BK “Большой круглый диск”

Связанный поиск

Связанный поиск- Светодиодная лента 12v 24w

- Светильник потолочный 15 вт

- Светодиодная лента метров rgb led многоцветная

- Cob лента 5 мм

- Светодиодная лента 5050 12v 60led поставщик

- Светодиодная лента ip68 24v

- Cob лента ip 65

- Светодиодная лента dumlight 24v

- Светодиодная лента 120 led m 24v поставщик

- Светодиодная лента cct купить завод