Неоновая лента 24 в заводы

Когда слышишь 'неоновая лента 24 в заводы', первое что приходит в голову — это готовые модули с диодами под 24V. Но на деле здесь кроется нюанс: речь идет о лентах, которые идут напрямую с производственных линий, а не переупаковываются дистрибьюторами. Многие путают это с обычными LED-лентами, но разница в качестве изоляции и пайке контактов заметна сразу.

Почему именно 24 вольта

В промышленности 24V — это не просто цифра, а стандарт безопасности. Напряжение ниже 36V считается условно безопасным для персонала, особенно в цехах с высокой влажностью. Но тут же возникает проблема: не все поставщики понимают, что для заводов важна не только защита от КЗ, но и стабильность при скачках напряжения. Мы как-то закупили партию у непроверенного вендора — через месяц на металлургическом комбинате половина лент вышла из строя из-за плохой стабилизации тока.

Кстати, про неоновую ленту 24 в часто думают, что она дает холодный свет. На самом деле, цветовая температура зависит от люминофора, а не от напряжения. Но для маркировочных линий, например, в пищевом производстве, действительно нужен нейтральный белый — чтобы оператор не путал оттенки продукции.

Еще один момент: длина магистралей. На заводах иногда нужно тянуть линии по 50-100 метров, и здесь обычные ленты с тонкими дорожками не подходят. Приходится либо ставить усилители через каждые 10 метров, либо искать ленты с усиленной медной подложкой. Мы в ООО Ханчжоу Лайт Сенчури как раз экспериментировали с разными типами — корейские образцы держали лучше, но и цена была в 1.5 раза выше.

Ошибки при монтаже

Самая частая проблема — неправильный расчет мощности блока питания. Как-то на мясокомбинате в Подмосковье подключили 200 метров ленты к одному БП на 400W, а он должен был быть минимум на 600W. Результат — просадка напряжения и мерцание на дальних участках. Пришлось переделывать всю схему, добавлять дополнительные блоки.

Еще забывают про защиту от вибрации. В цехах с прессами или конвейерами контакты в коннекторах постепенно разбалтываются. Сейчас рекомендуем клиентам либо пайку, либо коннекторы с пружинными зажимами — как у тех же заводов из Германии, куда мы поставляем через материнскую компанию.

И да, IP-класс — это не просто цифры. Для мойки цехов нужен IP68, но некоторые экономят и ставят IP54. Через полгода такие ленты покрываются конденсатом, и дорожки окисляются. Проверено на горьком опыте при работе с пивоварнями.

Кейс с химическим производством

В 2022 году мы поставляли неоновую ленту 24 в для завода полимеров в Татарстане. Там была специфика — агрессивная среда с парами кислот. Стандартные силиконовые оболочки не подошли, пришлось искать вариант с двойной изоляцией из фторопласта. Стоимость выросла на 40%, но зато ленты отработали уже два года без нареканий.

Интересно, что на том же объекте отказались от RGB-лент — оказалось, что операторам достаточно монохрома для подсветки реакторов. Цветное освещение только отвлекало, хотя изначально проект был с 'умным' светом. Иногда простота надежнее.

Кстати, поставляли мы тогда через lightingcentury.ru — там были нужные сертификаты взрывобезопасности. Без них на такой объект даже не пустили бы.

Про тепловой режим

Многие не учитывают, что в цехах с высокой температурой — литейные, сушильные камеры — светодиоды деградируют быстрее. Как-то видел ленты, которые за полгода потеряли 30% яркости из-за постоянного нагрева до 60°C. Пришлось разрабатывать вариант с алюминиевым радиатором-подложкой.

Кстати, в ООО Ханчжоу Лайт Сенчури Импорт Экспорт как раз есть тестовые стенды для таких условий. Испытываем образцы при +80°C — так можно сразу отсеять некачественные чипы.

Еще нюанс: при низких температурах (например, в холодильных цехах) силикон дубеет. Приходится использовать специальные морозостойкие составы, иначе лента трескается при изгибе. Это к вопросу о том, почему 'универсальные' решения часто не работают.

Про экономию и сроки

Часто заказчики хотят сэкономить и берут ленты с меньшей плотностью диодов. Для подсветки потолка в офисе — нормально, но для маркировки на конвейере — нет. Видел случай, когда из-за неравномерной подсветки датчики не считывали метки на упаковке. Пришлось переделывать с 60 диодов/м на 120.

Сроки — отдельная история. Как-то ждали поставку 3 месяца, хотя обещали 4 недели. Оказалось, производитель ждал партию чипов Epistar, а они были в дефиците. Теперь всегда уточняем наличие компонентов на складе, особенно для срочных проектов.

Кстати, через lightingcentury.ru сейчас можно отслеживать статус сборки — это помогает планировать монтажные работы. Не то чтобы идеально, но уже лучше чем раньше.

Вместо выводов

Если резюмировать — неоновая лента 24 в заводы это не просто товар из каталога. Здесь нужно учитывать и среду эксплуатации, и нормативы, и даже психологию персонала. Технические детали вроде класса защиты или цветопередачи часто важнее цены за метр.

Сейчас вижу тенденцию к лентам с датчиками тока — чтобы можно было удаленно мониторить состояние линии. Возможно, скоро это станет стандартом для умных производств. Но пока большинство заводов предпочитают простые и надежные решения — как те, что мы годами отрабатывали через материнскую компанию с её 21-летним опытом.

Главное — не пытаться подходить ко всем объектам шаблонно. Каждый завод уникален, и то что сработало на автомобильном конвейере, может не подойти для фармацевтики. Нужно смотреть, пробовать, иногда ошибаться — но именно так и накапливается тот самый практический опыт, который не заменит ни одна инструкция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Потолочный светильник YKL34-06X3H “Три сверкающих кольца”

Потолочный светильник YKL34-06X3H “Три сверкающих кольца” -

TZDD-05 Набор светодиодной ленты 25м

TZDD-05 Набор светодиодной ленты 25м -

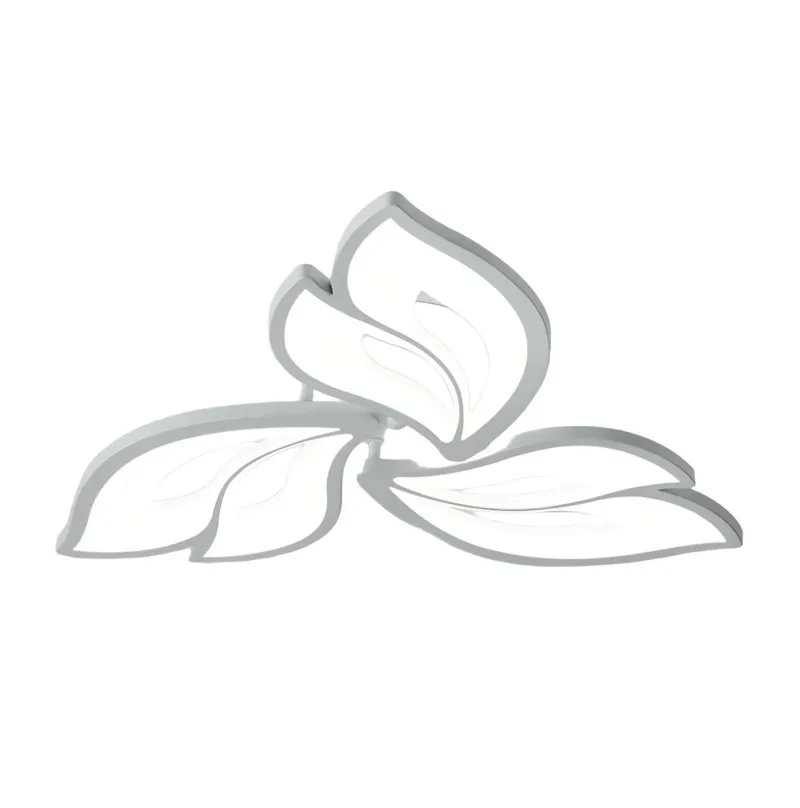

Потолочный светильник YKL34-04X3H “Три двойных лепестка”

Потолочный светильник YKL34-04X3H “Три двойных лепестка” -

Потолочный светильник YKL34-04X5H “Пять двойных лепестков”

Потолочный светильник YKL34-04X5H “Пять двойных лепестков” -

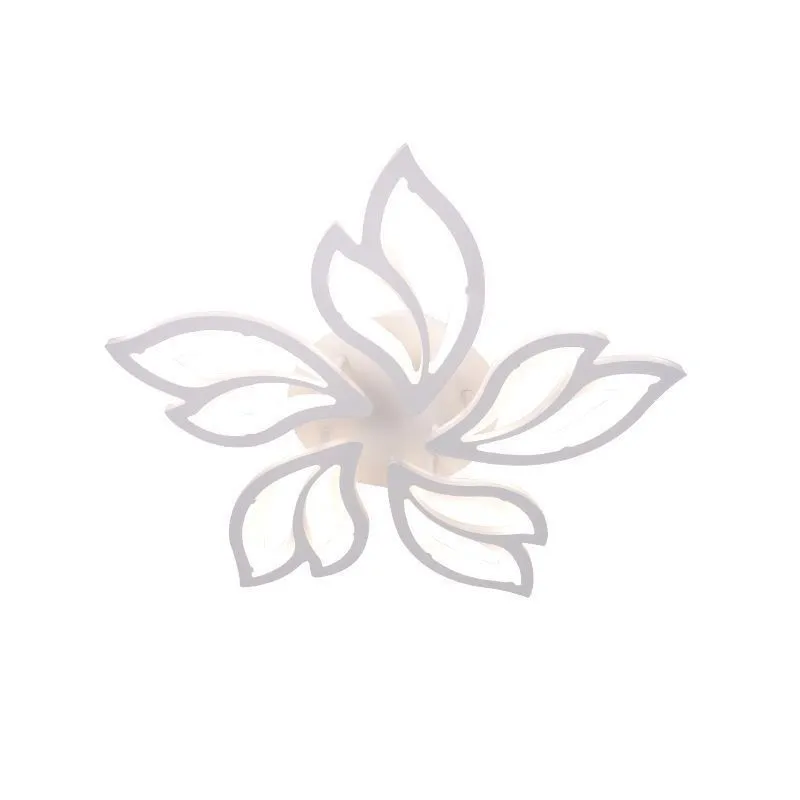

Потолочный светильник YKL34-07X7H “Цветочный лепесток”

Потолочный светильник YKL34-07X7H “Цветочный лепесток” -

Потолочный светильник PM003 “Шесть колец”

Потолочный светильник PM003 “Шесть колец” -

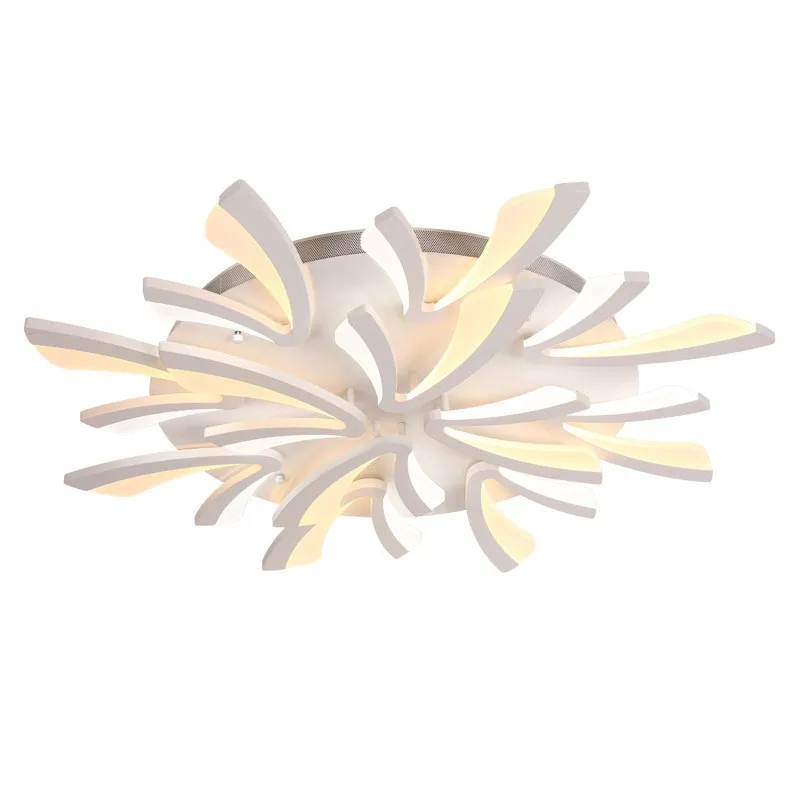

Потолочный светильник YKL34-08X8H “Большой одуванчик”

Потолочный светильник YKL34-08X8H “Большой одуванчик” -

Потолочный светильник YKL34-08X6H “Лепестки в форме сердца”

Потолочный светильник YKL34-08X6H “Лепестки в форме сердца” -

TZDD-03 Набор светодиодной ленты 15м

TZDD-03 Набор светодиодной ленты 15м -

Потолочный светильник PM004 “Цветочный”

Потолочный светильник PM004 “Цветочный” -

Потолочный светильник YKL34-05X3H “Три листа”

Потолочный светильник YKL34-05X3H “Три листа” -

Потолочный светильник CL089-400-WH “Хрустальный диск”

Потолочный светильник CL089-400-WH “Хрустальный диск”

Связанный поиск

Связанный поиск- Светодиодная лента 12v 5мм заводы

- Светодиодная лента 24v производитель

- Тонкая cob лента

- Cob лента ip68 завод

- Неоновая лента 30 метров производители

- Неоновая лента светодиодная 5 метров

- Светильники для гостиной в современном стиле потолочные

- Купить умную ленту

- Светильник потолочный бытовой

- Неоновая лента 15 метров